193nm 光刻机是目前半导体产业的核心装备。为实现大的数值孔径,光刻机镜头通常包含大量接近于半球形状的凸球面和凹球面,这些球面导致同一镜面上光线入射角度范围高达0°到60°以上。目前通用的热蒸发行星镀膜技术会引起球面上严重的膜厚不均匀;同时在球面上的不同位置,高低折射率材料如LaF3 和MgF2 的折射率也发生明显改变,从而导致球面镜片上不同位置的宽入射角度范围的增透膜的光谱明显不一致。

继2012年解决大口径球面镜片上的膜厚不均匀问题后,光电所镀膜团队成员、中国科学院青年创新促进会会员柳存定致力于分析球面镜片上薄膜性质和和位置的关系。通过扫描电镜分析球面镜片上不同位置的薄膜结构,发现随着位置从中心到边沿,呈柱状生长的单层氟化物薄膜倾斜角度逐渐增大;通过计算机模拟,确认矢量生长模型可以较好的符合光刻机镀膜过程。研究结果显示薄膜微结构如柱状结构的倾角增大导致了折射率非均匀性从镜片中心到边沿逐渐增大。相关结果发表在薄膜领域知名期刊Thin solid films上[612,296-302(2016)]。

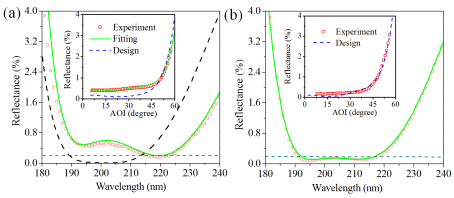

193nm 增透膜的剩余反射率和波长曲线,内框为角分辨反射曲线。(a)利用传统的方法设计的关系曲线(黑色线)以及实验测量结果(红色点);绿色线为利用新模型反向推演的结果。(b)利用新模型设计的光谱曲线和对应的实验结果。

基于球面镜片上单层膜的结构和光学性质,研究人员获得了提高球面镜片上光谱均匀性的方法。研究发现,氟化物多层膜的光谱特征受膜厚仪控制参数、氟化物界面粗糙度以及氟化物的折射率非均匀性影响,其中膜厚控制仪参数导致每层薄膜厚度的实际值偏离理论设计,其影响可以通过测量一组不同监控厚度的单层膜的光谱对应的实际厚度分析。界面粗糙度和折射率非均匀性导致膜系偏离传统的多层膜模型,是球面镜片上不同位置的光谱不均匀的主要起因。研究人员通过考虑界面粗糙度和折射率非均匀性,提出了更准确的模型描述多层氟化物薄膜,其中界面粗糙度通过原子力显微镜测量一组膜层数目逐渐增加的样品的表面粗糙度获得。界面粗糙度和折射率非均匀性不但影响薄膜厚度,并且导致相同材料的不同膜层之间的折射率发生变化。研究结果显示多层氟化物薄膜的界面粗糙度和折射率非均匀性可以通过反向推演增透膜的光谱特征获得。该方法可以明显提高球面镜片上宽入射角度范围的增透膜理论设计的准确性和可靠性(如图),并准确地提高大口径球面镜片上增透膜的光谱均匀性,在193nm大数值孔径光刻机如浸没式光刻机的镀膜等领域有重要的指导价值。相关实验结果发表在光学领域著名期刊Optics Express 上[26,19524 (2018)]。

该工作受中国科学院青年创新促进会资助。