一、高速研抛技术和模压制造技术

下摆式高速抛光技术(图片来自网络)

上世纪90年代,随着数码相机类的消费光学的迅猛发展,促进了高速研抛光学加工技术的全球快速扩展。下摆式高速抛光技术,采用球心式原理工作,主轴高速旋转的同时做摆动往复摆动,通过抛光液在透镜与抛光模具之间流动,实现透镜的光学加工。其主要特点是能够使得压力保持球心方向稳定,从而实现了透镜类零件的大规模低成本制造。

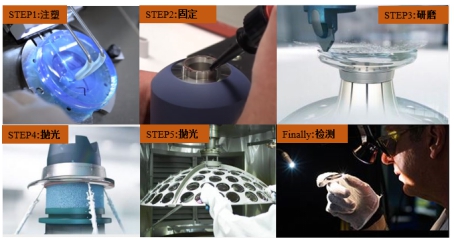

模压成型技术的流程(图片来自网络)

随着手机镜头的迅速发展,数码相机的衰落,相应的镜头透镜组的制造也因为尺寸和成本的驱动,发展出模压成型技术。模压成型技术是把软化的光学塑料、低熔点玻璃放入高精度的模具中,在加温加压和无氧的条件下,一次性直接模压成型出达到使用要求的光学零件。这项技术自80年代中期开发成功至今已有二十几年的历史了。

透镜的应用是非常广泛的,几乎随处可见,本文不再赘述。

二、数控光学加工技术

CNC数控光学加工技术(图片来自网络)

CNC数控光学加工技术,全称是计算机辅助控制光学加工技术。上世纪七十年代美国计算机控制发展促进了数控光学加工的发展,满足了大口径光学望远镜对于非球面镜的制造效率和质量的需求。最初是用一个远小于镜面的磨削工具,采用计算机规划工具的路径,遍历整个镜子的方式,实现整个镜面面型的精确控制加工的方法。随后,发展出了能动磨盘加工技术、气囊加工技术等等。

单镜主镜空天望远镜。左图:哈勃;中图:可见光-红外线甚大天文望远镜VISTA;

右图:甚大望远镜VLT(图片来自网络)

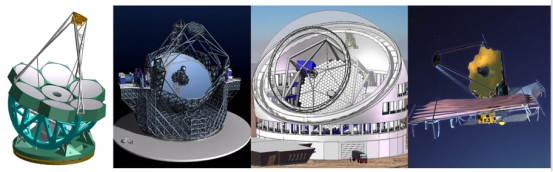

拼接主镜空天望远镜。左1:大麦哲伦望远镜GMT;左2:欧洲甚大望远镜E-ELT;右1:加拿大三十米望远镜TMT;右2:詹姆斯韦伯空间望远镜(图片来自网络)

这类方法典型应用主要应用于诸如哈勃望远镜、VISTA、VLT等望远镜的加工,最大的单个镜面的口径有8.2米。近些年,全球已经启动了一批30-40米口径的望远镜,如GMT、E-ELT、TMT等等。中国最大的正在建造的望远镜是12米。

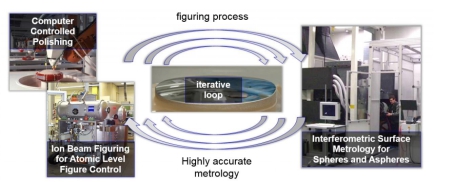

这类大口径非球面望远镜镜面的加工过程,基本流程也与传统的加工流程一样,只不过在加工手段的数控确定性、测量的数据准确性方面有质的飞跃。

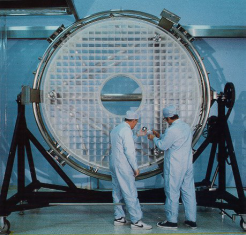

哈勃望远镜主镜(2.4m口径,非球面)(图片来自网络)

亚利桑那大学LBT主镜(口径8m,非球面)(图片来自网络)

在上世纪九十年代中后期,国内的中科院长春光机所、光电技术研究所、浙江大学等单位也开始了中国的数控光学加工技术的研究发展,至今,我们已经具备了4m的大口径镜面的制造能力。

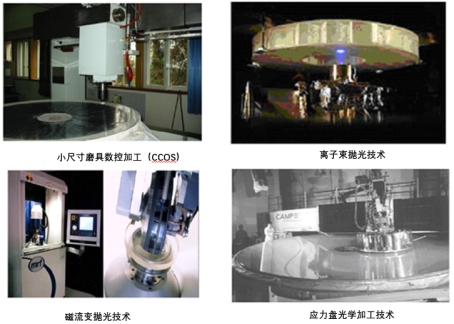

三、能流束超高精度加工技术

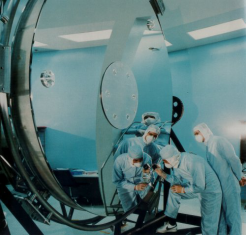

超高精密光学元件加工技术(图片来自网络)

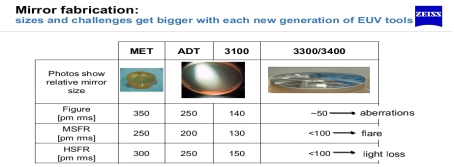

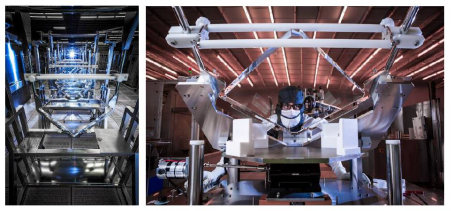

能流束超高精度加工技术,首先提出这个说法的是国防科技大学。其主要背景是,光刻机曝光光学系统的光学零件的最后纳米精度加工手段中,主要是离子束抛光技术、磁流变抛光技术、射流抛光技术,都不是一些传统近固态的抛光模具,其加工和检测都已经达到原子级的精度。这里有一个例子,蔡司(zeiss)一个450mm直径的镜面,面型精度是50pm,相当于850km见方的区域内高低偏差只有75微米。

超精密光学制造(图片来自网络)

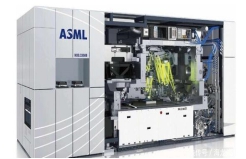

目前,最高精度的光刻机是zeiss的EUV光刻机。其EUV3400型号的光刻机的镜头光学元件的精度面形达到50pm。

EUV3400光刻机(图片来自网络)

美国国家点火装置NIF(图片来自网络)

其他的高精度光学大系统,对于光学元件制造的需求也有极高难度。比如,激光核聚变能源项目,美国NIF项目需要7360多件大口径光学元件,对于全口径的高频粗糙度要求30个周期以上尺度内的扰动小于4nm(RMS),对面形精度有极高的要求。

JWST(詹姆斯-韦伯)空间望远镜

JWST(詹姆斯-韦伯)空间望远镜,目前全世界马上发射的最大的天文望远镜。从1997年谋划,计划2021年发射,预算100亿美元。它代表的是人类对于宇宙的探索的决心和能力。光学元件的制造能力决定光信息的收集能力,也决定了光的操控能力,极限精度核心光学元件的制造能力是中国精密制造从大到强需要突破的重要堡垒之一。漫漫科技征程,还需要我们这一代人加倍努力啊!

最后,给大家回顾一下一张图片。